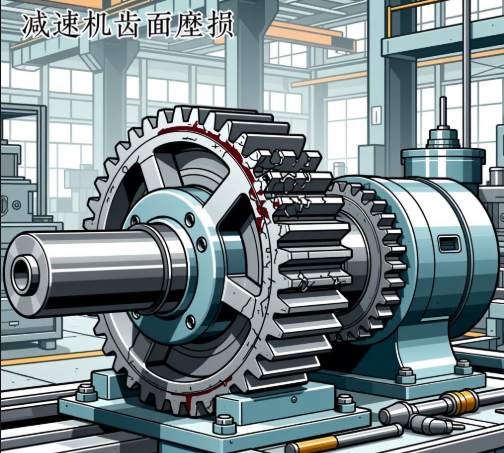

立式減速機在重載工況下齒面磨損加劇,一般源于過載、潤滑不足、黏度不合適、對中不良、載荷沖擊、溫度過高等。應通過優化潤滑、控制載荷波動、改善對中與齒輪嚙合、提升散熱與穩定性,以及監控振動、溫度與油品來降低磨損并延長壽命。作為行業內專注于減速機研發與制造的博揚智能,憑借豐富的經驗與專業技術,為大家分享應對這一問題的有效措施。

一、優化潤滑系統

(1)選用合適潤滑油:在重載工況下,需選用高粘度、極壓性能好的潤滑油。這類潤滑油能在齒面形成更厚的油膜,有效減小齒面間的摩擦與磨損。例如,含有硫、磷等極壓添加劑的潤滑油,可在高溫高壓下與金屬表面發生化學反應,生成一層堅韌的保護膜,降低磨損。博揚智能會根據不同的重載工況和減速機型號,精準推薦適配的潤滑油。

(2)確保潤滑充分:優化潤滑系統的油路設計,保證潤滑油能均勻、充分地到達各個齒面。定期檢查潤滑系統的工作狀態,包括油泵的壓力、油流量以及噴油嘴的工作情況等。若發現油泵壓力不足或噴油嘴堵塞,應及時維修或更換,確保潤滑油的正常供應。同時,合理設置潤滑油的更換周期,避免因潤滑油變質而降低潤滑效果。

二、提升齒輪制造精度與材料性能

(1)提高制造精度:嚴格控制齒輪的制造工藝,提升齒輪的加工精度。采用先進的加工設備和檢測手段,確保齒輪的齒形、齒向精度以及齒面粗糙度符合高標準要求。高精度的齒輪能使齒面接觸更加均勻,減少局部應力集中,從而降低齒面磨損。博揚智能擁有先進的生產設備和嚴格的質量檢測體系,為生產高精度齒輪提供了有力保障。

(2)選用優質材料:選擇高強度、高韌性且耐磨性能好的齒輪材料。例如,優質的合金鋼經過適當的熱處理后,能顯著提高齒輪的硬度和耐磨性。同時,對材料的純凈度進行嚴格把控,減少雜質對齒面性能的不利影響。通過優化材料性能,從根本上增強齒輪抵御磨損的能力。

三、合理設計與調整運行參數

(1)優化傳動比:根據實際重載工況,合理設計減速機的傳動比。避免傳動比過大或過小導致齒面載荷分布不均,造成局部磨損加劇。通過精確計算和模擬分析,確定最優的傳動比,使齒輪在運行過程中受力更加均勻,降低齒面磨損風險。

(2)控制運行速度與載荷:在滿足生產需求的前提下,盡量避免減速機在過高的速度和過大的載荷下長時間運行。過高的速度會增加齒面間的相對滑動速度,加劇磨損;過大的載荷則會使齒面接觸應力增大,加速磨損進程。合理調整設備的運行速度和載荷,使其在減速機的額定范圍內穩定運行。

四、加強日常維護與監測

(1)定期檢查:建立完善的設備維護制度,定期對減速機進行全面檢查。重點檢查齒面的磨損情況,包括磨損的程度、部位以及是否存在異常磨損現象等。通過定期檢查,及時發現齒面磨損的早期跡象,采取相應措施進行修復或調整,防止磨損進一步加劇。

(2)實時監測:利用先進的監測技術,如振動監測、溫度監測等,對減速機在重載工況下的運行狀態進行實時監測。當齒面出現磨損時,振動和溫度等參數會發生變化。通過對這些參數的實時監測和分析,能夠提前預警潛在的故障風險,為及時采取應對措施提供依據。